Si tu Creality K1 Max se queda atascada a menudo, entiendo la frustración: impresiones que fallan, limpieza recurrente y pedidos retrasados. Yo pasé por lo mismo y, tras diagnosticar el problema y probar varias soluciones temporales, la actualización a un hotend trimetal eliminó los atascos y mejoró la fiabilidad. En este texto explico por qué ocurre el problema, qué puedes hacer antes de cambiar componentes y qué esperar si optas por la actualización.

Por qué se producen los atascos en la K1 Max: diagnóstico claro del problema

El síntoma repetido en mi impresora era siempre el mismo: la impresora se atasca durante trabajos con varias copias colocadas en la cama o cuando el cabezal realiza muchos saltos entre piezas. El punto común era una pequeña guía de PTFE que conecta el extrusor con el heat break. Esa canalización de plástico no está expuesta al calor que mantiene fundido el filamento, de modo que, con retracciones frecuentes, el filamento vuelve a solidificar dentro de ese tramo frío y acaba encajándose.

Desde la práctica, el patrón se repetía: impresiones largas con muchos cambios de posición, retractions normales (para evitar goteos) y un tramo sin calor que actúa como bolsa donde el filamento se comprime. Limpiar la pieza afectada con agua caliente se convirtió en la solución provisional: aflojaba el atasco sin desmontar por completo la extrusora. Pero esa solución consume tiempo y puede dejar residuos que degradan la calidad de la siguiente impresión.

Hay además un efecto acumulativo: cuanto mayor es el número de ciclos de retracción y avance —por ejemplo al imprimir múltiples copias— mayor es la probabilidad de que una pequeña porción de filamento se vaya deformando y se quede encajada. En mi caso, ciertos modelos sencillamente nunca llegaban a terminarse porque siempre quedaban atascados en el mismo punto del proceso. Este patrón es diagnóstico: si tus atascos aparecen sistemáticamente en escenarios de mucho travel y retracción, la causa probable es el tramo PTFE frío dentro del camino del filamento.

Consejo experto: no asumas que un atasco puntual es fortuito; si ocurre de forma repetida bajo las mismas condiciones, céntrate en el camino del filamento y en cómo la combinación de retracciones y zonas frías favorece la compactación del material. Esa observación dirigió mis acciones posteriores y reduce tiempo perdido en pruebas aleatorias.

Soluciones inmediatas sin cambiar el hotend: pasos prácticos y ajustes

Diagnóstico preciso: localizar el punto y reproducir el fallo

Antes de actuar, conviene confirmar que el atasco proviene de la guía PTFE y no de la boquilla, el motor del extrusor o del propio filamento. Observé que los fallos siempre ocurrían cuando el cabezal saltaba entre piezas, por tanto la reproducibilidad fue clave para descartar otras causas.

Para diagnosticar, sigue una rutina simple: reproduce una impresión con varias copias y monitoriza el comportamiento en las primeras horas. Si el filament se detiene en el mismo momento (por ejemplo tras una serie de retracciones), apunta ese patrón. Registrar cuándo sucede —tras X retracciones o Y minutos— ayuda a valorar si el problema es mecánico o térmico.

Guía práctica: comprueba que la alimentación del filamento es estable (sin holguras) y que la boquilla no presenta restos obvios. Si el extrusor tracciona pero no empuja hacia la boquilla, la causa probable es un bloqueo en el tramo frío. Documentar estos síntomas acorta el tiempo de reparación y evita intervenciones innecesarias.

Limpieza y medidas temporales para seguir imprimiendo

El método que empleé con éxito de forma temporal fue retirar la mini-tubo PTFE y calentarla con agua caliente para ablandar el filamento atascado. No es una solución elegante, pero permite reanudar impresiones sin desarmar completamente el cabezal. Es importante actuar con cuidado para no dañar piezas plásticas ni cambiar la geometría del tubo.

Otra medida práctica consiste en reducir la longitud y velocidad de retracción. Menos retracción o una retracción más lenta disminuye la compresión del filamento dentro del tramo frío. Ajustar la temperatura de impresión por encima del mínimo recomendado para el material puede ayudar a mantener el filamento fluido más tiempo, aunque no resuelve el problema estructural del PTFE en frío.

Consejo experto: aplica estas soluciones como parche temporal mientras planificas una reparación definitiva. Limpiar el PTFE con frecuencia es una pérdida de horas productivas cuando el objetivo es volumen de producción o impresiones nocturnas que deben terminar sin supervisión.

Ajustes de impresión para reducir la probabilidad de atasco

Modificar los parámetros de retracción y la estrategia de retraction alterna puede mitigar el problema. Por ejemplo, reducir la distancia de retracción o activar retractions en modo combing (si tu slicer lo permite) evita saltos frecuentes con retracciones completas. Esto reduce el número de ciclos de compresión dentro del PTFE.

También conviene revisar la velocidad de desplazamiento entre piezas: movimientos más rápidos reducen el tiempo total de exposición del filamento en posiciones inestables, aunque no eliminan el efecto de la zona fría. En mi caso, optimizar la disposición de las piezas para minimizar saltos entre modelos ayudó a reducir las incidencias antes de la actualización del hotend.

Consejo experto: usa estos ajustes como parte de una estrategia temporal. Funcionan para bajar la probabilidad de fallo, pero si tu flujo de trabajo exige imprimir muchas copias o filamentos abrasivos, la solución estructural (hotend todo-metal) es la única que elimina la raíz del problema.

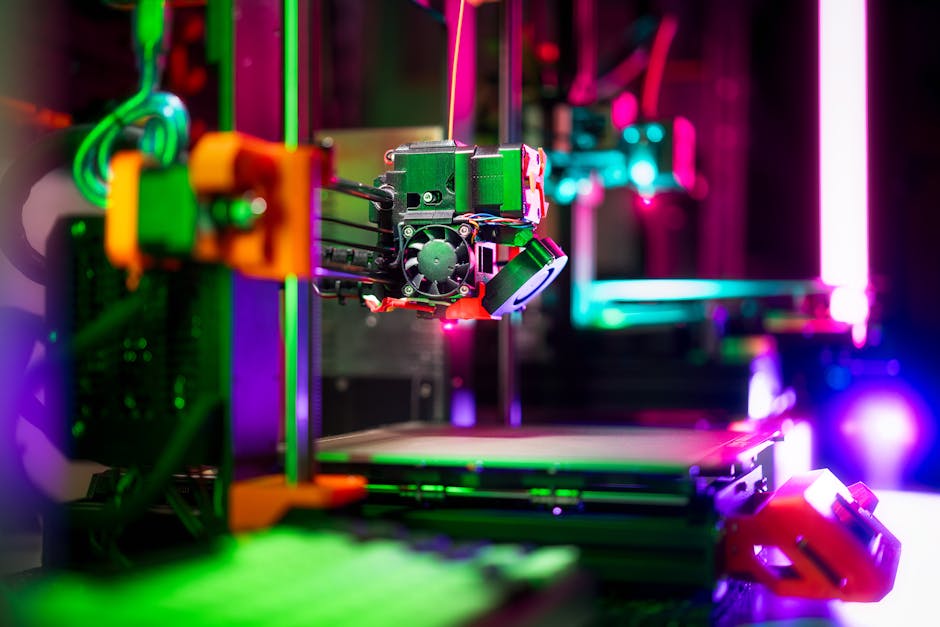

Actualizar a un hotend trimetal: qué cambia y por qué funciona

La diferencia principal entre el diseño original y un hotend trimetal es que el camino del filamento deja de incluir un tramo de PTFE frío y pasa a ser metálico desde el extrusor hasta la boquilla. En la práctica esto evita que el filamento vuelva a solidificarse dentro de un tramo frío y se quede atascado. Tras la actualización, todo lo que antes fallaba empezó a imprimirse sin problemas, incluso trabajos largos y con muchas copias en la cama.

Otras ventajas observadas: el tip endurecido permite imprimir filamentos abrasivos con menor desgaste; la transmisión de calor es más eficiente y la fluidez durante el empuje del filamento mejora. Es decir, además de eliminar el punto de atasco, obtienes una plataforma más robusta para diferentes materiales y mayores tiradas de producción.

En mi caso pedí el servicio oficial y les indiqué que quería el hotend trimetal; la impresora volvió tras la intervención y pude comprobar de inmediato la mejora. No hubo efectos adversos apreciables en la calidad; al contrario, las piezas requerían menos limpieza postimpresión. Si tu volumen de impresión es elevado, este cambio pasa de ser recomendable a prácticamente necesario.

Comparativa: PTFE interno vs hotend trimetal

| Característica | PTFE interno (original) | Hotend trimetal (all-metal) |

|---|---|---|

| Camino del filamento | Incluye tubo PTFE; tramo frío propenso a compactación | Metal continuo desde extrusor hasta boquilla |

| Resistencia a filamentos abrasivos | Baja; desgaste del PTFE y boquilla | Alta; tip endurecido reduce desgaste |

| Propensión a atascos por retracción | Alta en impresiones con muchas retractions | Baja; evita solidificación en tramo frío |

| Ventaja práctica | Barato y simple para hobby | Más fiable para producción y materiales técnicos |

Pros y contras resumidos

- PTFE interno — Pros: sencillo, económico para uso ocasional. Contras: atascos repetidos con muchos ciclos y limitado a filamentos no abrasivos.

- Hotend trimetal — Pros: elimina el punto de atasco, mejor comportamiento térmico, admite filamentos abrasivos. Contras: requiere intervención (servicio o instalación) y puede ser más caro que el mantenimiento del PTFE.

Instalación y experiencia real: qué esperar y cómo verificar el resultado

Opté por enviar la impresora a servicio técnico y solicitar la actualización a hotend trimetal. El proceso no estuvo documentado con pasos específicos por mi parte; pedí la intervención y revisé el resultado. Tras la actualización verifiqué impresiones de prueba y dejé en marcha largas tiradas que antes siempre fallaban. La comprobación práctica fue la forma más fiable de confirmar que el problema había desaparecido.

Si eliges hacer la instalación por tu cuenta, comprueba compatibilidades físicas y eléctricas antes de desmontar nada. En mi caso, la intervención se limitó al cabezal: sustituir la guía de PTFE por el tramo metálico y asegurar la alineación del extrusor. Tras montar, realicé calibraciones de retracción y una prueba de flujo para validar la entrega de filamento.

Consejo experto: después de cualquier cambio mecánico, realiza una secuencia de comprobación que incluya nivelado de la cama, calibración de flujo y una impresión de control con muchas retractions. Esto rápida y claramente revela si la intervención ha sido correcta o si quedan problemas por ajustar.

Qué revisar tras la actualización

Primero, observa que no haya fugas o holguras en la unión entre extrusor y hotend; las piezas metálicas requieren ajustes firmes pero sin forzar. Segundo, imprime modelos con múltiples copias y monitoriza durante las primeras horas: si no aparecen atascos, la actualización ha cumplido su objetivo.

Tercero, prueba con el tipo de filamento que más utilizas, especialmente si trabajas con compuestos o materiales con fibras. La mayor dureza del tip y la trayectoria metálica reducen el desgaste y la probabilidad de obstrucción por partículas abrasivas.

Checklist y errores comunes al enfrentarse a atascos

Checklist de acciones ordenadas por prioridad y facilidad de ejecución:

- Reproducir el fallo con una impresión de prueba que incluya múltiples copias.

- Comprobar estado del filamento y alimentación (sin nudos ni holguras).

- Probar limpieza del tubo PTFE con calor puntual o agua caliente como parche temporal.

- Ajustar retracción: reducir distancia y/o velocidad.

- Optimizar la disposición de piezas en la cama para minimizar saltos entre modelos.

- Planificar la actualización a hotend trimetal si imprimes en volumen o con filamentos abrasivos.

Errores comunes que conviene evitar:

- Desmontar piezas sin documentar su posición: anota o fotografía antes de tocar para evitar problemas de montaje.

- Suponer que aumentar la temperatura siempre resolverá el atasco; a veces solo enmascara el problema y acelera desgaste.

- Ignorar patrones: si el atasco ocurre en las mismas condiciones, es síntoma de una causa estructural, no de mala suerte.

- Forzar la limpieza con herramientas inadecuadas; puedes dañar el paso del filamento o la boquilla.

Conclusiones prácticas

Tras probar soluciones temporales y finalmente realizar la actualización al hotend trimetal, la conclusión fue clara: para uso intensivo o producción, la solución estructural es la correcta. Las medidas de ajuste y limpieza proporcionan alivio inmediato, pero no suprimen la causa raíz. En mi experiencia, la intervención convirtió una impresora muy capaz en una herramienta fiable para tiradas largas y para materiales que antes representaban un desgaste excesivo.

Si tu caso es esporádico y solo imprimes ocasionalmente, puedes aplicar los ajustes de retracción y limpiezas puntuales. Si, por el contrario, imprimes varias piezas a la vez, trabajas por encargo o empleas filamentos compuestos, planifica la actualización. El valor real se aprecia en la reducción de tiempo de mantenimiento y la mejora de la tasa de éxito en impresiones largas.

En resumen: diagnostica con pruebas reproducibles, aplica parches operativos para seguir imprimiendo y decide la actualización si buscas fiabilidad y capacidad de producción. Esa fue la secuencia que me evitó despertarme con impresoras fallidas y me devolvió horas útiles de trabajo.

Preguntas frecuentes

¿Cómo sé si el atasco es por el PTFE o por la boquilla?

La forma más práctica de distinguirlo es observar cuándo ocurre el fallo. Si el atascamiento aparece en impresiones con muchos saltos entre piezas y retracciones frecuentes, el PTFE en el tramo frío es el sospechoso principal. En esos casos, el filamento se comprime y solidifica en la guía, antes de llegar a la boquilla.

Si, en cambio, la impresora falla independientemente del patrón de retracciones, o si notas que el motor del extrusor gira a vacío justo en el momento de extruir, entonces conviene revisar la boquilla y la limpieza de la misma. Una boquilla parcialmente obstruida presenta resistencia consistente y fallos también en impresiones sencillas.

Para confirmarlo sin desmontar demasiado, limpia la boquilla y repite una impresión de prueba; si el problema persiste con el mismo patrón de retracciones, la causa probable es la guía PTFE y no la boquilla.

¿La actualización a hotend trimetal requiere calibraciones adicionales?

Sí, tras cualquier cambio mecánico en el cabezal conviene realizar calibraciones básicas. Ajusta el nivelado de la cama, comprueba el flujo y haz una prueba de impresión con parámetros habituales. La trayectoria del filamento y la transferencia de calor cambian ligeramente, por lo que pequeños ajustes de flujo pueden ser necesarios.

En mi experiencia no fueron necesarias calibraciones complejas: tras nivelar y probar una impresión de control la impresora se comportó de forma estable. No obstante, es buena práctica dedicar tiempo a esas comprobaciones antes de lanzar trabajos largos u órdenes de producción.

Si no estás seguro de hacerlo tú mismo, pedir la intervención de servicio reduce el riesgo de montaje incorrecto y garantiza que el equipo quede listo para imprimir. Esa fue la opción que elegí y me ahorró pruebas largas innecesarias.

¿Puedo instalar el hotend trimetal por mi cuenta?

Depende de tu experiencia con impresoras 3D. Si tienes confianza desmontando el cabezal, verificando alineaciones y haciendo calibraciones, la instalación es técnicamente viable. Hay que asegurarse de compatibilidades mecánicas y eléctricas y trabajar con cuidado para evitar dañar roscas o juntas.

Si no tienes experiencia, la alternativa de servicio evita errores y te garantiza un resultado probado. En mi caso, enviar la impresora a servicio técnico fue la vía más rápida y fiable para eliminar los atascos sin riesgo adicional.

En cualquier escenario, documenta cada paso y realiza pruebas de verificación tras la instalación: nivelado, comprobación de flujo y una impresión de control con múltiples copias son imprescindibles.

¿Perderé calidad de impresión al cambiar a un hotend trimetal?

No; al contrario, en mi experiencia la calidad mejoró en tareas que antes dejaban residuos o defectos por atascos parciales. La trayectoria metálica y el tip endurecido proporcionan una entrega de filamento más consistente, lo que reduce trazas que luego habría que retirar manualmente.

Si notas diferencias leves en el primer uso, comprueba el ajuste de flujo y realiza una calibración de extrusion multiplier. Cualquier variación suele corregirse con ajustes menores y no afecta negativamente a la resolución o acabado cuando está correctamente calibrado.

Conclusión: no solo no se pierde calidad, sino que para impresiones largas y materiales técnicos suele haber una mejora neta en fiabilidad y acabado.

¿Qué debo hacer hoy mismo para reducir atascos si no puedo actualizar aún?

Aplica medidas inmediatas: reduce la distancia de retracción, disminuye la velocidad de retracción y reorganiza la disposición de las piezas en la cama para minimizar saltos. Limpia el tramo PTFE con cuidado cuando notes obstrucción parcial y usa temperaturas un poco superiores dentro del rango recomendado para mantener el filamento más fluido.

Adicionalmente, realiza una impresión de prueba que reproduzca el patrón problemático y documenta exactamente cuándo y cómo falla. Esa información te será útil si decides más adelante actualizar el hotend o solicitar soporte técnico.

Estas acciones no sustituyen la actualización, pero te permiten seguir imprimiendo con menos interrupciones hasta que puedas realizar la intervención definitiva.